硫化鈉的工業生產方法主要有4種:煤粉還原芒硝法,氣體還原法,硫酸鋇副產硫化鈉法。硫化氫法,根據生產原料限定條件,后 2種方法是不合適的。第2種方法因生產工藝復雜,生產成本高使用受到限制。煤粉還原芒硝法,工藝設備簡單,易操作控制 ,對原輔材料要求較低,生產成本低,到目前仍為多數國家所采用,在國內,該法的產量約占總產量的95%以上。因此,工藝路線采用煤粉還原芒硝工藝硫化鈉。

工藝流程:

(1)煅燒工序

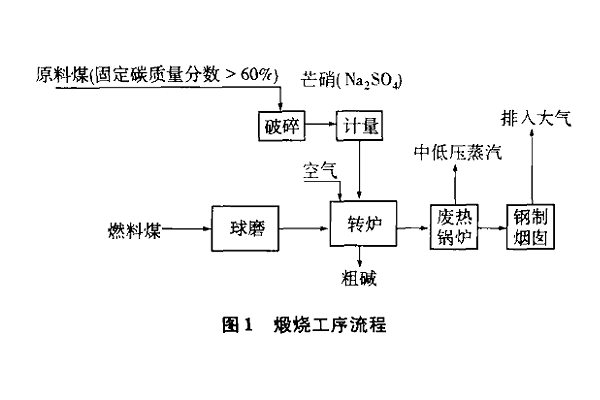

煅燒工序工藝流程如圖1所示

將含固定碳質量分數在68%以上的原料煤破碎至3mm以下,經計量,含硫酸鈉質量分數85%的芒硝按照純煤與純硝質量比為19%-25%的比例配料,混合均勻,用自動上料機送人轉爐內,燃料煤經球磨機磨細到80目左右。由提升機和氣流輸送裝置送人轉爐爐膛內燃燒加熱,在30-40min內將爐內物料加熱到900-950℃,此時,煤部分燃燒而硫酸鈉部分熔融,繼續提高溫度到l050-l150℃。由于反應物中產生的氣泡而體積增大,氣泡逸出時物料強烈“沸騰”,約15min后,物料體積減小,凝固并粘于爐子內壁上,繼續加熱,物料變成糊狀粗堿體(含Na2S質量分數65%-70%)即可卸出爐外,直接送到浸取工序。

(2)化堿工序

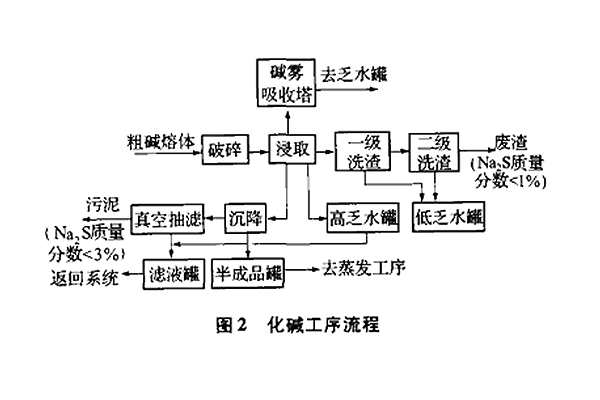

化堿工序流程如圖2所示

本工序屬物理過程,粗堿熔體(約700℃)由砸堿機砸成碎塊,送人熱溶槽中用較濃的熱堿液進行浸取,然后用較稀的熱堿液浸取,這樣粗堿中有效成分幾乎全部進入液相,用熱水洗滌從提渣機排出泥渣,不溶泥渣 Na2S含量達到標準后排出系統外。熱溶產生的含Na2S質量分數25%一28%的濃鹵經自然沉降后,上層清液即為半成品進入蒸發系統。當生產黃堿時則必須先行精制。下層泥漿在沉降罐內排出后用熱水洗滌,用真空抽濾將泥與洗滌液分離,液相返回系統,污泥排出系統外。經浸取及洗滌所產生的稀鹵分別進入高低乏水罐,作為下一次化堿用。

(3)蒸發制片工序

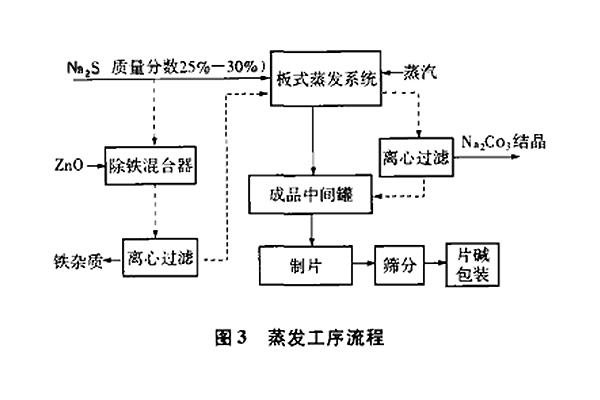

蒸發制片工序流程如圖3所示。堿液的濃縮發是在強制循環單效板式蒸發器中進行的。

來自半成品罐質量分數為25%-30%的Na2S料液經預熱后用泵連續送入板式蒸發器內,堿液在板內流動,板內用0.6MPa飽和蒸汽加熱,經加熱后的堿液進入閃蒸器內閃蒸汽化,汽化氣體經冷凝后回收再用,堿液用泵強制循環進入板式蒸發器中,最后使質量分數 5%的濃鹵濃縮至62%-63%后,經成品罐送入制片機制片。上述過程可制得棕色片堿。生產黃色片堿時,來自半成品罐的含鐵雜質的堿液進入帶有加熱管的除鐵混合器內,同時加入適量的ZnO粉末作為吸附劑,進行加熱攪拌,停留3min使溫度升至82℃,混合器內溶液便生成一種透明琥珀色膠狀混合物,此混合物經離心分離除去鐵雜質,凈化的堿液用泵送入蒸發系統濃縮得到的低鐵成品液,由于蒸發采用了閃蒸工藝,其蒸發溫度為 132-142℃,此時因Na2CO3在成品液中的溶解度下降,故結晶析出其中的一部分,然后再經離心分離除去Na2CO3晶體,最后可制得低鐵、低碳高純度硫化鈉產品。

400-700-8899

400-700-8899

在線留言

在線留言